Maschinenstillstandszeiten erfassen und reduzieren – in 3 Schritten

Maschinenstillstandszeiten erfassen und reduzieren, um damit Kosten einzusparen und die OEE (Overall Equipment Effectiveness) bzw. Gesamtanlageneffektivität zu erhöhen. Darauf arbeiten fast alle produzierenden Unternehmen hin. Industrie Smartwatches mit der richtigen Software bieten sich aufgrund ihrer Eigenschaften besonders dafür an.

Oft werden Maschinenstillstände nicht frühzeitig erkannt und erfasst, da die Maschine-Mensch-Kommunikation in vielen Unternehmen noch wie vor 20 Jahren funktioniert: Mit Signalleuchten und statischen Bildschirmen. Selbst wenn ein Leitsystem wie ein MES (Manufacturing Execution System) vorhanden ist, dauert es oft lange bis der richtige Ansprechpartner zur Behebung der Maschinenstörung gefunden ist und sich um das Problem kümmert. Leider gibt es in den meisten Fällen auch keine genaue Angabe zum Grund der Störung, sondern nur eine grobe Kategorisierung wie „mechanische Störung“ oder „elektrische Störung“.

Deshalb ist es wichtiger denn je, dass die richtige Information, zur richtigen Zeit, die richtige Person erreicht. Daher beschreiben wir in 3 Schritten, wie Reaktionszeiten mittels Smartwatches verkürzt und Maschinenbedienungs- sowie Instandhaltungsprozesse optimiert werden können.

Schritt 1:

Maschinendaten auf einer Industrie Smartwatch anzeigen

Wenn zur Optimierung der Maschinenbedienungs- und Instandhaltungsprozesse auf Wearables wie Industrie Smartwatches zurückgegriffen wird, stellt sich oft die Frage, wie Störungen der diversen Maschinen den Mitarbeitern auf einer Industrie Smartwatch angezeigt werden können.

Je nachdem wie weit das Unternehmen in der Digitalisierung fortgeschritten ist, kommen unterschiedliche Möglichkeiten in Betracht.

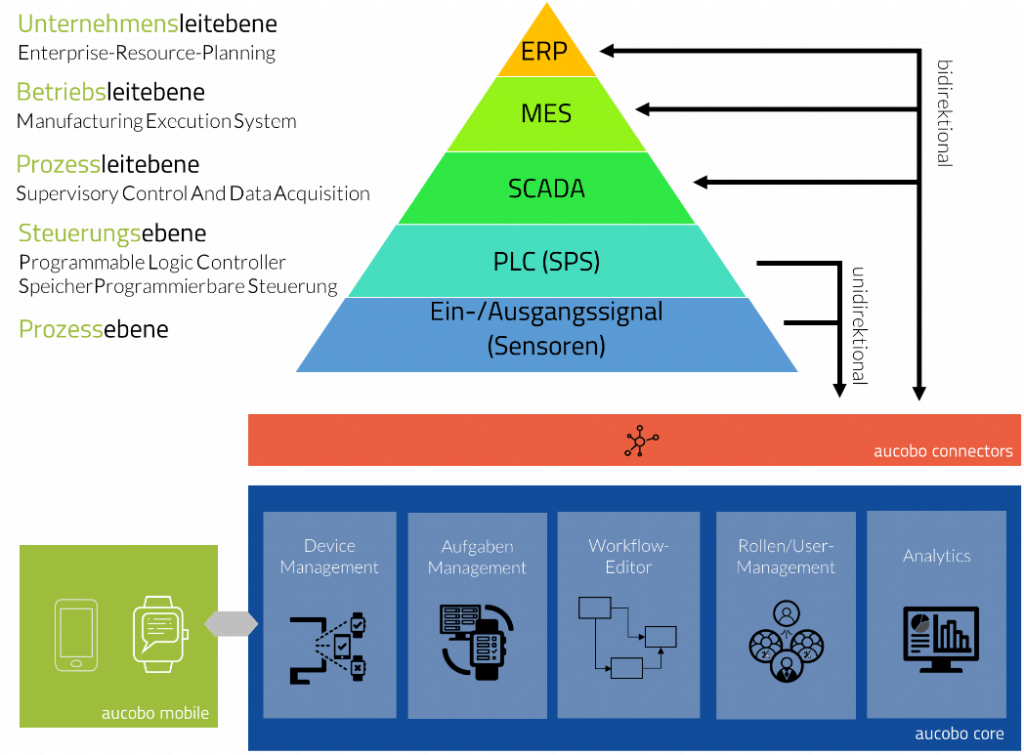

– Anbindung des aucobo Systems an eine Leitebene

Über den aucobo connector lässt sich eine Anbindung an ein ERP, SCADA oder MES System realisieren. Der große Vorteil dabei ist, das Daten bidirektional ausgetauscht werden können. Maschinenstörungen, Grenzwerte, Aufträge, etc., die im Leitsystem vorhanden sind, können auf der Smartwatch angezeigt werden. Im Gegenzug dazu können Daten, die mittels der Smartwatch erzeugt werden, wieder in das Leitsystem geleitet werden. Dafür werden relevante Daten im Vorhinein festgelegt.

– Anbindung des aucobo Systems an die speicherprogrammierbare Steuerung (SPS)

Eine Anbindung der SPS einer Maschine über den aucobo connector ist ebenfalls möglich, um Maschinendaten zu erhalten. Dafür sollte die SPS nicht zu alt sein (z.B. Simatic S7). Der Anbindungsvorgang muss für jede SPS einzeln durchgeführt werden. Das ist sehr zeitaufwendig und kostenintensiv. Zudem stellt sich die Frage der Gewährleistung seitens des Herstellers, wenn an der SPS Veränderung vorgenommen werden. Bei dieser Anbindungsart ist nur ein einseitiger Datenaustausch möglich.

– Erhalten von Maschinendaten mittels Sensoren

Wenn kein Leitsystem vorhanden ist oder nicht alle Maschinen an dieses angeschlossen sind, besteht die Möglichkeit wichtige Störungsmeldungen mittels Sensoren direkt in das aucobo System zu leiten. Dies geschieht über unser einfaches aucobo Sensor System. Dabei kann nicht der genaue Störungsgrund an den Mitarbeiter übermittelt werden. Er erhält lediglich eine allgemeine Störungsmeldung.

Schritt 2:

Datenqualität verbessern

Mit der Industrie Smartwatch besteht die Möglichkeit, die Datenlage bei Maschinenstörungen deutlich zu verbessern. Dadurch kann verborgenes Optimierungspotenzial aufgedeckt werden.

Zum einen kann der Mitarbeiter Probleme, welche zu einer Maschinenstörung geführt haben, unmittelbar und mit wenig Aufwand, direkt am Handgelenk dokumentieren. So lassen sich auch Mikrostörungen einfach und effektiv festhalten. Dies spart dem Mitarbeiter Zeit und nimmt ihm die lästige sowie oft vernachlässigte Aufgabe ab, am Schichtende alle Störungen des Tages zu dokumentieren. Die Smartwatch verbessert zudem die Datenqualität durch die genaue Bestimmung der Störung.

Des Weiteren wird durch das aucobo System automatisch festgehalten, wie lange es gedauert hat bis eine Aufgabe angenommen wurde, ob das Problem gelöst werden konnte oder ob weitere Hilfe benötigt wurde und wie lange das insgesamt gedauert hat.

Schritt 3:

Prozesse optimieren

Durch die Kombination der gesammelten Daten lässt sich die durchschnittliche Verfügbarkeit der Anlage deutlich genauer bestimmen. Maschinenstillstandszeiten aufgrund von Störungen sind keine unerwarteten Ereignisse mehr, sondern werden zu einem kalkulierbaren Faktor.

Störungsbehebungsprozesse können konstant überwacht, kontinuierlich optimiert und die Optimierungsmaßnahmen leicht und schnell auf ihre Wirksamkeit überprüft werden.