Der ultimative Lean Production Leitfaden für Unternehmen

Dieser Lean Production Leitfaden zeigt wie die Lean Production – im Hinblick auf digitale Transformation und Industrie 4.0 – in Unternehmen umgesetzt werden kann.

Inhalt

Die 5 Schlüsselprinzipien der Lean Production

Umsetzung der Lean Production in Unternehmen

Lean Production mit Smart Wearables

Muda – Die 7 verschiedenen Arten der Verschwendung

So helfen Smart Wearables bei der Vermeidung von Verschwendung

Die Digitalisierung in der Industrie schreitet immer weiter voran. Unternehmen müssen sich stetig weiterentwickeln um relevant zu bleiben. Es besteht immer mehr die Gefahr, dass der Wettbewerb einen signifikanten Vorsprung durch ein neues Produkt erzielt.

Nicht nur wir glauben, dass die Mitarbeiter besser in die Prozesse auf dem Shopfloor eingebunden werden müssen, um Lean Production zu betreiben. Auch das führende Beratungshaus für IT-Trends, Gartner prognostiziert:

- Bis 2024 werden 40 Prozent aller Frontline Worker auf Wearables angewiesen sein

- Wir befinden uns aktuell am Anfang einer der größten Revolutionen in Richtung digital- / connected worker

Was ist Lean Production?

Der Begriff Lean Production, auch Lean Manufacturing genannt, entstand in den 50er Jahren bei Toyota in Japan und bedeutet so viel wie „schlanke Produktion“.

Der Leitgedanke der Lean Production beschreibt unter anderem die Reduktion von Verschwendung und den effizienten sowie schonenden Einsatz von Ressourcen im Produktionsumfeld. Darunter fallen unter anderem Werkstoffe, Personal und Betriebsmittel.

Durch flache Hierarchien wird eine vereinfachte Organisation und Kommunikation geschaffen. Dabei werden im Umkehrschluss die Produktivität gesteigert und Kosten gesenkt.

Die 5 Schlüsselprinzipien der Lean Production

1. Spezifikation des Wertes

Der Wert bezeichnet das, was von einem Kunden gewünscht wird und für das er bereit ist zu zahlen. Die Fertigung sollte somit frühestmöglich über spezielle Kundenwünsche und geforderte Eigenschaften informiert werden, um diese ohne Verzögerung umsetzen zu können.

2. Vermeidung von Unterbrechungen

Bei einem Wertstrom ohne Unterbrechungen geht es darum, dass die Produktion ohne Verzögerung und längere Wartezeiten verrichtet wird. Die Artikel werden mit minimalen Puffern an den jeweils nächsten Prozessschritt weitergeleitet. Wartezeiten und unnötige Transporte werden so vermieden.

3. Eliminierung von Überproduktion

Unternehmen richten ihre Produktionssequenz an die Nachfrage der Kunden. Die Nachfrage der Kunden bestimmt also die zu produzierende Menge. Durch Pull-Systeme wird eine Überproduktion verhindert und Bestände werden sinnvoll reduziert.

4. Identifikation des Wertstroms

Der Wertstrom umfasst alle wertschöpfenden Aktivitäten, um ein Produkt zu schaffen. Um den Produktionsfluss visuell abzubilden kann das Value Stream Mapping herangezogen werden. Somit können die Prozessschritte nachverfolgt und mögliche Verbesserungen identifiziert werden.

5. Streben nach Perfektion

Kontinuierliche Verbesserungen optimieren die Produktionsprozesse im Unternehmen und passen sie fortlaufend an.

Diese Verbesserungen / Veränderungen sollten schrittweise und kontinuierlich angegangen werden. Große Veränderungen sollten in kleinere unterteilt werden, da sie weniger risikoreich und kostspielig sind.

Um erfolgreiche Verbesserungen im Unternehmen voranzutreiben, müssen Probleme jeglicher Art so früh wie möglich identifiziert werden

Vorteile der Lean Production

Einige der Hauptvorteile der Lean Production sind:

- Steigerung der Produktqualität

- Produktivitätssteigerung

- Stärkere Flexibilität in der Produktion

- Reduktion der Verschwendung

- Effizientem Einsatz von Ressourcen

- Kostenminimierung

Die Lean Production bietet viele Vorteile. Maßgeblich ist dabei die Vermeidung von Verschwendung. Einige weitere Beispiele die auf viele Unternehmen zutreffen sind bspw. die Optimierung von ungenutzten Produktionsflächen und Lagerbeständen oder die schnelle Identifikation von Fehlerquellen in der Produktion.

Da die Lean Production eng mit regelmäßigen Qualitätskontrollen einhergeht, werden Produktionsfehler schneller erkannt und nachgearbeitet. Dadurch wird Ausschuss reduziert und Kosten gespart.

Durch die Lean Production ist eine größere Produktvielfalt möglich, welche Unternehmen flexibler im Bezug auf die Erfüllung spezieller Kundenwünsche macht und so die Kundenzufriedenheit steigert. Auf lange Sicht steigert das die Wettbewerbsfähigkeit.

Umsetzung der Lean Production im Unternehmen

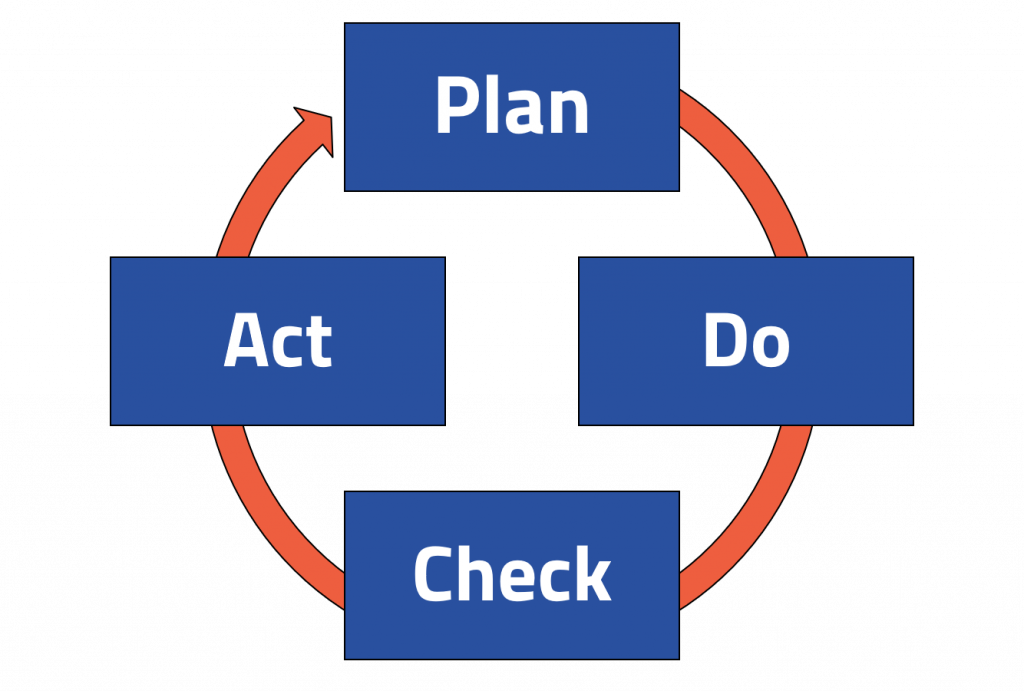

Um die Lean Production in Ihrem Unternehmen einzuführen und zu etablieren, sollten die Umstellung in kleinen Schritten vorgenommen werden. Um damit ein innovatives Produktionsumfeld zu schaffen wird oft das Plan-Do-Check-Act Modell, auch Bekannt als PDCA-Zyklus, genutzt.

PDCA-Zyklus

PDCA steht für Plan-Do-Check-Act. Dieser Prozess wird in vier verschiedene Phasen unterteilt, um eine detaillierte Planung und Kontrolle zu ermöglichen.

Plan

In der Plan-Phase werden Probleme erkannt und schriftlich festgehalten. Eine Ist-Analyse wird durchgeführt, um Informationen zur Problemursache zu sammeln. Daraufhin lässt sich ein Ziel und die daraus abgeleiteten Maßnahmen zur Problemlösung definieren.

Ein bekanntes Problem auf dem Shopfloor sind Maschinenführer, die bei Maschinenausfällen oder einer Umrüstung einen Maschineneinsteller benötigen. Diese sind jedoch nur selten sofort verfügbar und meist nicht direkt vor Ort. Die Maschinenführer machen sich dementsprechend oftmals zu Fuß auf die Suche – dies ist zeit- und kostenintensiv.

Ziel könnte somit sein, die Kommunikation zwischen dem Maschinenführer und dem Maschineneinsteller mittels Smart Devices, wie einer Industrie Smartwatch, zu verbessern, um lange Suchen zu vermeiden.

Verschiedene Unternehmen haben dabei individuelle Anwendungsfälle. Ein großer Teil der Probleme auf dem Shopfloor sind jedoch auf mangelhafte Kommunikation zurückzuführen und mit Smart Wearables recht einfach zu lösen.

Do

In der Do-Phase werden die festgelegten Maßnahmen zur Zielerreichung umgesetzt. Die Dokumentation aller Aktivitäten ist dabei essenziell.

Die Maßnahmen werden dabei erst in einzelnen Abteilungen implementiert und getestet. Erst wenn sich die Praktikabilität und das Verbesserungspotenzial als realistisch erweisen, sollte es dann im zweiten Schritt auf das gesamte Unternehmen ausgeweitet werden.

In dieser Phase müssen die Mitarbeiter in den Workflow einbezogen werden. Als Maßnahme könnten die Mitarbeiter mit Industrie Smartwatches und passender Software ausgestattet werden. So müsste der Maschinenführer sich nicht mehr zu Fuß auf die Suche nach dem Maschineneinsteller begeben, sondern könnte ihn schnell und einfach per Knopfdruck kontaktieren.

Check

Die Check-Phase dient dazu, zu klären ob das festgelegte Ziel erreicht wurde. Hierfür werden die Dokumentationen über die Aktivitäten ausgewertet und mögliche Anpassungen vorgenommen. Anhand der Auswertung wird entschieden, ob die Maßnahmen im gesamten Unternehmen implementiert werden oder nicht.

Act

In der letzten Phase, der Act-Phase, wird der gesamte Prozess reflektiert und die Maßnahmen gelten im Unternehmen nun als Standard. Sollte festgestellt werden, dass das Ziel nicht erreicht wurde, so wird der PDCA-Zyklus erneut durchgeführt.

Lean Production mit Smart Wearables umsetzen

Smart Wearables haben ein Riesenpotenzial, als bidirektionales Kommunikationsmittel für die Mensch-Mensch sowie für die Mensch-Maschine Kommunikation im industriellen Umfeld zu dienen.

Im Zuge der digitalen Transformation und der Industrie 4.0 bieten Sie Unternehmen eine Möglichkeit Schritt zu halten und sich weiterzuentwickeln. Dabei finden Sie in folgenden Bereichen besonders oft Anwendung.

Kontinuierlicher Verbesserungsprozess (KVP)

Der KVP soll im Unternehmen dazu führen, durch kontinuierliche kleine Verbesserungsschritte am Markt zu wachsen und die Wettbewerbsfähigkeit stetig zu steigern. Hierzu gehören Prozess-, Produkt- sowie Servicequalitäten.

Es handelt sich um einen geleiteten Prozess, um neue Standards einzuführen. Durch das Mitarbeiter Empowerment, also die stärkere Miteinbeziehung der Mitarbeiter in Entscheidungsprozesse, kann deren Feedback zu verschiedenen Themen über die Industrie-Smartwatch abgefragt werden. Dabei wird der Aufwand für alle Beteiligten minimiert und ein gemeinschaftlicher Austausch angestoßen. Probleme und Lösungen können so in allen Facetten beleuchtet und angegangen werden.

Schnelle Annahme / Prüfung von Aufträgen

Sollte ein Mitarbeiter bspw. einen Fertigungsauftrag für eine bestimmte Zeit unbeantwortet lassen oder ablehnen, so wird dieser automatisiert bzw. halbautomatisiert an einen anderen qualifizierten Mitarbeiter gesendet. Einzelne Abläufe und Prozesse gelingen somit ohne Verzögerungen und es ist nicht mehr notwendig, Mitarbeiter zu suchen und ihnen die Arbeitsaufträge in althergebrachter Form zu übermitteln.

Für verschiedene Aufgaben bedarf es Mitarbeiter mit spezifischen Qualifikationen. Mit Hilfe einer zentralen Kommunikationsplattform gelingt es, Arbeitsaufträge gezielt an die richtigen Mitarbeiter zu senden.

Durch den Einsatz von Smart Wearables lässt sich der Shopfloor einfach optimieren.

Verfügbarkeit von Echtzeitdaten

Durch die digitale Speicherung von Fehlermeldungen und Maschinenausfällen können häufig auftretende Fehler erkannt und schneller bearbeitet werden. Die Maschinenführer der Folgeschichten können sich selbstständig über aufgetretene Fehler der vorangegangenen Schichten informieren und auf diese speziell achten.

Dies erleichtert zudem die Schichtübergabe. Hinzu kommt auch die Datenverfügbarkeit auf der Mitarbeiterebene. Sollten in einem Prozess Engpässe, Überkapazitäten oder Prozessfehler auftreten, so wird dies schnell erkannt und eine Prozessanpassung kann vorgenommen werden. Auch wird der Prozess der Einteilung verschiedener Teams vereinfacht, da im System gespeichert ist, welcher Mitarbeiter über bestimmte Qualifikationen verfügt.

Die Daten können in einer zentralen Kommunikationsplattform vorgehalten und über intergierte Analysetools einfach visualisiert und ausgewertet werden.

Individuelle Funktionseinstellungen

Um eine Fehlerreduktion auf dem Shopfloor zu erreichen, ist es wichtig die Mitarbeiter zwar zu fordern, allerdings nicht zu überfordern. Dies erreicht man bspw. dadurch, dass der einzelne Mitarbeiter die Industrie-Smartwatch in seiner Muttersprache konfigurieren kann und somit Sprachbarrieren und dadurch resultierende Fehlerquellen ausgeschlossen werden können.

Zudem können neue Mitarbeiter zum Beispiel mit Hilfe einer Schritt-für-Schritt Anleitung auf Ihrer Industrie Smartwatch direkt durch einzelne Arbeitsaufträge und Prozessschritte geleitet werden. Dies führt zur Optimierung der Mehrmaschinenbedienung. Sie sind so zügig mit den einzelnen Abläufen vertraut und können direkt auf dem Shopfloor eingesetzt werden.

Flexibilität und Agilität

Ein weiterer Aspekt, zur effektiveren Arbeitsgestaltung ist die Umwandlung von zyklusgesteuerten in eventgesteuerte Prozesse in der Logistik. Als Beispiel kann die Leerung von Spähnebehältern herangezogen werden.

In regelmäßigen Abständen fährt ein Mitarbeiter an alle Maschinen und leert die Behälter – egal ob sie voll sind oder noch fast leer.

Dieser zyklusgesteuerte Prozess wird mit Hilfe eines intelligenten Systems in einen eventgesteuerten Prozess umgewandelt, sodass die Behälter nur noch auf Anforderung geleert werden. Da der Mitarbeiter den Auftrag direkt auf die Industrie Smartwatch bekommt, spart er Zeit, die in andere Aufgaben investiert werden kann.

Direkte Benachrichtigung

Sollte eine Maschine eine Störung aufweisen, bekommt der zuständige Maschinenführer eine ad hoc Benachrichtigung direkt auf seine Industrie Smartwatch geschickt. Es wird also kein lauter Alarm ausgelöst, der alle Maschinenführer dazu veranlasst ihre Arbeit kurz liegen zu lassen und nachzusehen, ob der Alarm einer ihrer Maschinen gilt. Auch das Blinken von Signalleuchten wird häufig übersehen und verzögert somit darauf folgende Prozessschritte.

Durch die Nutzung einer Industrie-Smartwatch wird nicht nur sichergestellt, dass Stresssituationen, bedingt durch mangelnde Koordination, vermieden werden. Es erübrigt sich auch, ständig Bildschirme, Lampen oder ähnliches nebenbei zu überwachen und führt somit zu einer produktiveren und effizienteren Arbeitsausführung.

Prioritätenmanagement

Soll auf einer Maschine ein neues Produkt produziert werden, muss oftmals an der Maschine, dem Werkzeug oder der Software einiges geändert werden. Die Spezialisten sind aber rar, meist beschäftigt und nicht ständig vor Ort. Die dadurch entstehenden Verzögerungen stellen eine Verschwendung dar.

Wird der Spezialist allerdings mit einer Industrie-Smartwatch, einem Smartphone oder Tablet ausgestattet, erhält er direkt vom Maschinenführer dessen Anliegen, kann dies einplanen, priorisieren und nacheinander abarbeiten. Zudem werden die einzelnen Schritte dokumentiert und können für kommende Prozesse als Hilfestellung dienen.

Erkennbar ist, dass die Einbindung von Industrie-Smartwatches und der dazugehörigen Kommunikationsplattform stark dazu beitragen, den Shopfloor und die Produktionsprozesse zu optimieren und effizienter zu gestalten – sowohl aus der Kostenperspektive als auch aus der Sicht der Mitarbeiterzufriedenheit.

Dies führt nicht nur zu Wettbewerbsvorteilen sondern macht das Unternehmen zu einem attraktiven Arbeitgeber.

Verschwendung vermeiden

Um die Verschwendung im Unternehmen und auf dem Shopfloor zu reduzieren beziehungsweise weitestgehend zu vermeiden, sollten verschiedene Bereiche untersucht werden. Hierzu zählen zum Beispiel die unnötige Materialbewegung, Überproduktion und Wartezeiten. Mit Hilfe einer Industrie Smartwatch mit entsprechender Software lässt sich einfach erkennen, ob eine Maschine neues Material benötigt. Der Maschinenführer muss also die Maschine nicht in regelmäßigen Zeitabständen nachfüllen, sondern bekommt bei Bedarf eine direkte Benachrichtigung auf seine Smartwatch gesendet. Unnötige Materialbewegungen und die damit verbundene Zeitverschwendung werden dadurch optimiert, unnötige Lagerbestände und Überproduktionen werden vermieden.

Zudem kann durch die einfachen und schnellen Qualitätskontrollen mit Hilfe einer Industrie Smartwatch die aktive Suche nach Fehlerquellen und Verbesserungspotentialen beschleunigt werden.

Durch die stetige Reduktion der Verschwendung, die Verbesserung der Produktivität und einer erhöhten Produktqualität sparen Sie Zeit und Kosten und erlangen gleichzeitig einen Wettbewerbsvorteil.

Im folgenden Kapitel wird spezifisch auf die Verschwendung in der Produktion eingegangen, die einzelnen Muda-Arten beleuchtet und darauf eingegangen, wie diese Verschwendungsarten mit Hilfe von Smart Wearables vermieden werden können.

Sie wollen Ihren Shopfloor optimieren?

Wir helfen Ihnen bestehende Systeme zu vernetzen um Prozesse zu automatisieren sowie zu optimieren und damit die Produktivität in Ihrem Unternehmen zu steigern.

Muda – Die 7 verschiedenen Arten der Verschwendung

Die klassische Lean Production soll zu steigender Produktivität bei gleichzeitig sinkenden Kosten führen. Kontinuierliche Verbesserungen führen dazu, existierende Verschwendungen immer besser in den Griff zu bekommen, zu optimieren und bestenfalls gänzlich zu eliminieren.

Aber auch in der Umsetzung von Verbesserungen fehlt meist die digitale Unterstützung. Vor allem wenn es um die Kommunikation in der Produktion geht, sind viele Unternehmen noch nicht im digitalen Zeitalter angekommen.

Durch effiziente, digitale und mobile Kommunikation wird nicht nur die Datenbasis für Entscheidungen geschaffen, sondern auch der Verbesserungsprozess in der Produktion ermöglicht und nachhaltig unterstützt.

Wer die 7 Muda Verschwendungsarten kennt, kann sie schnell und einfach im Unternehmen identifizieren. Um die richtigen Schlüsse zu ziehen bedarf es allerdings mehr als nur Bauchgefühl und Beobachtungsgabe. Die Entscheidungen müssen auf Fakten basieren, für die aber oftmals die entscheidenden Daten fehlen.

1 – Transport

Der Transport ist in vielen Unternehmen sehr präsent. Materialien, Produkte und Werkzeuge werden ständig transportiert. Dieser Prozess ist nicht wertschöpfend, aber notwendig. Aus diesem Grund gehört der Transport zu den notwendigen Verschwendungen, da Materialien zwangsläufig durch die Produktionsstätten transportiert werden müssen.

Ziel ist, die Verschwendung dabei möglichst gering zu halten und Transportwege und -prozesse bestmöglich zu optimieren.

Durch eine Wegeanalyse von Material und Personen via Smart Wearables können wertvolle Daten für die Optimierung gewonnen werden.

2 – Bewegung

Unnötige Bewegungen senken die Produktivität im Unternehmen. Dazu zählen beispielsweise der Gang zu einem nicht vorhandenen Werkzeug oder Fertigungsmaterial. Der Maschinenführer muss dann erst in die Logistik laufen, um das benötigte Teil zu holen. Dabei geht wertvolle Zeit verloren, in der die Maschine vielleicht sogar stillsteht.

Mit einer Industrie-Smartwatch kann in einem solchen Fall der Logistiker mit nur einem Knopfdruck verständigt werden. Dieser liefert daraufhin zügig die fehlenden Teile oder Werkzeuge und unnötige Bewegungen werden dadurch stark reduziert.

3 – Überproduktion

Wurde mehr produziert als tatsächlich abgenommen, spricht man von Überproduktion. Die Folge sind überfüllte Lager mit Gütern, die allerdings vorerst nicht nachgefragt und benötigt werden.

Es ist ungewiss, ob die produzierte Ware den Weg zum Kunden findet und Einnahmen generiert. Bis dahin sind die Lager mit dieser Ware belegt und haben keine Kapazität für andere Güter oder Produktionsfaktoren. Ein hohes Kapital ist in diesen Waren gebunden und kann nicht anders eingesetzt werden.

Grund ist die Planung nach der optimalen Losgröße – also dem Optimum zwischen Rüstkosten und Bestandskosten. Dabei ist es irrelevant, ob diese Stückmengen auch tatsächlich abgesetzt werden können.

Durch eine ständige, unveränderbare Datenerfassung ist es möglich, die genauen Absatzmengen zu bestimmen, nur die benötigte Anzahl der Produktionsmaterialien zu bestellen und demnach lagern zu müssen. So kann das Lager effektiv bestückt und eine Überproduktion verhindert werden.

4 – Warte- und Liegezeiten

Während der Wartezeit ist es dem Mitarbeiter nicht möglich am Fertigungsprozess weiter zu arbeiten – er kann also keine weitere Wertschöpfung am Produkt generieren. Hierzu zählt auch die Liegezeit eines Produktes, bis es weiterverarbeitet wird.

Diese Wartezeiten entstehen, wenn Mitarbeiter auf Maschinen oder benötigte Materialien warten müssen oder wenn eine mangelnde Austaktung von verschiedenen Prozessschritten der Wertschöpfungskette vorliegt. Dies führt beispielsweise dazu, dass der Prozess des Vorgängers noch nicht abgeschlossen ist und der Nachfolger seinen Prozess nicht beginnen kann.

Langfristig ist dieser Prozessablauf eine Art der Verschwendung und nicht förderlich für die Zufriedenheit der Mitarbeiter, da ein Großteil der Arbeitszeit mit warten verbracht wird und keine geistige oder körperliche Anstrengung erforderlich ist.

Mit den Fehleranalysen und Echtzeitdaten eines zentralen Kommunikationssystems, kann dieser Art der Verschwendung einfach und nachhaltig entgegengewirkt werden. Fehlerquellen werden schneller identifiziert und können somit auch schneller behoben werden.

5 – Bestände

Am Anfang der Wertschöpfungskette finden sich Bestände in Form von Rohmaterialien und am Ende die Fertigprodukte. Sollten hohe Bestände im Unternehmen vorhanden sein, so deutet dies auf eigentliche Probleme in der Wertschöpfungskette hin.

Eine hohe Anzahl an Rohmaterialien spricht für eine mangelnde Lieferantentreue und hohe Zwischenbestände kompensieren eine hohe Ausschussquote. Mit hohen Pufferbeständen sollen Maschinenausfälle kompensiert werden und hohe Fertigwarenbestände versuchen Absatzmarktschwankungen entgegenzuwirken.

Dies lässt den Produktions- und Absatzprozess zwar aufrecht erhalten, jedoch sind mit hohen Beständen gleichzeitig auch hohe Kapitalbindungskosten verbunden.

6 – Nachbearbeitung / Ausschuss

Sollte ein Produkt am Ende der Wertschöpfungskette getestet und als mangelhaft bewertet werden, so ist dies eine klare Form der Verschwendung. Der Wertschöpfungsprozess ist verschwendet – unabhängig ob das Produkt nachgearbeitet werden kann oder gänzlich nicht verwendbar ist.

Gründe dafür könnten unter anderem schlecht gewartete Maschinen, ungeschulte Mitarbeiter oder die Lieferung defekter Produktionsmittel sein. Durch die Definition von Maßnahmen zur frühzeitigen und kontinuierlichen Qualitätssicherung kann dieser Verschwendung vorgebeugt werden.

Fast noch wichtiger ist dann aber die Kontrolle der Durchführung der Maßnahmen. Nur durch eine direkte, digitale Bestätigung der durchgeführten Maßnahme vor Ort und mobil kann die Einhaltung der Prozessqualität gewährleistet werden.

7 – Falsche Technologien / Prozesse

Sollten Fertigungsverfahren ohne Notwendigkeit sehr komplex ausfallen, so liegt meist eine falsche Technologie bzw. suboptimale Prozesse vor. Beispiele hierfür sind mehrstufige Genehmigungsverfahren bei Wareneinkäufen oder aufwändige Messungen, die für die Funktion eines Bauteils irrelevant sind.

Oftmals liegt der Ursprung einer falschen Technologie/Prozesses darin, dass diese im Laufe der Zeit nie angepasst wurden. Verändert sich der Shopfloor, so müssen auch diese Prozesse neu angepasst und überdacht werden.

So helfen Smart Wearables bei der Vermeidung von Verschwendung

1 – Transport

Der Transport verschiedenster Dinge im Unternehmen ist unabdingbar. Ein Verzicht ist also nicht möglich – allerdings kann der Transportprozess „smart“ gestaltet werden. Mit Hilfe von Wegeanalysen durch Smart Wearables können Transportprozesse vollständig ausgelastet werden.

Dies entlastet Mitarbeiter, da sie so eine große Menge an Waren beziehungsweise Teilprodukten transportieren statt mehrere kleine Mengen. Somit wird nicht nur Zeit eingespart, sondern gleichzeitig auch bares Geld und der Nachhaltigkeitsaspekt im Unternehmen wird gefördert.

Des weiteren ist die Umwandlung einer zyklusgesteuerten in eine eventgesteuerte Logistik ein großer Faktor, der durch Smart Wearables umgesetzt werden kann.

Durch die Umwandlung in einen eventgesteuerten Prozess werden Routenzüge optimiert und Verschwendungen werden vermieden.

Prozesse werden nur noch ausgeführt, wenn sie nötig sind. Dies spart den Mitarbeitern Zeit, die sie in andere Aufgaben investieren können und sorgt gleichzeitig für eine nachhaltige und saubere Arbeitsumgebung.

2 – Bewegung

Bewegungen sind auf dem Shopfloor in vielerlei Hinsicht vorhanden – sei es die Bewegung von Mitarbeitern, Werkzeugen oder Materialien.

Sollte es an einer Maschine zu einem Stillstand oder einem sonstigen Problem kommen, so muss ein Maschinenführer sich zu Fuß auf die Suche nach einem entsprechenden Kollegen machen, der das Problem beheben kann.

Durch den Einsatz eines zentralen Kommunikationssystems, gekoppelt mit Smart Wearables, muss der Maschinenführer sich nicht mehr selbst auf die Suche nach einem geeigneten Kollegen machen, sondern kann diesen einfach und schnell per Knopfdruck anfordern. Der angefragte Kollege kann die Auftragsanfrage entweder annehmen oder ablehnen.

Bei Annahme hat er die Möglichkeit eine entsprechende Zeitangabe zu senden, wann er bei der betroffenen Maschine sein kann. Bei Ablehnung der Anfrage wird sie an den nächsten qualifizierten und verfügbaren Mitarbeiter gesendet. Mit Hilfe dieser Funktion wird Zeit eingespart, da der Maschinenführer sich nicht selbst auf die Suche begeben muss.

Auch bei der Materialwirtschaft ist solch eine Funktion sinnvoll. Bei fehlendem Material schickt der Mitarbeiter eine Meldung an die Lagerhaltung, welches Material in welcher Menge benötigt wird. Die Lagerhaltung liefert das benötigte Material (falls vorhanden) direkt und ohne Verzögerung an die jeweilige Maschine und der Maschinenführer kann auf dem Shopfloor bleiben und die Maschine weiterhin beaufsichtigen.

3 – Überproduktion

Dass eine Überproduktion und überfüllte Lager ineffizient für Unternehmen sind ist klar. Doch wie kann man eine Überproduktion vermeiden?

Durch die Nutzung von Smart Wearables und einem gekoppelten Datenerfassungssystem können Echtzeitdaten gespeichert werden. Dadurch ist es möglich, genauere Absatzmengen zu bestimmen und nur die exakt benötigte Anzahl an Produktionsmaterialien zu bestellen.

Das Lager kann also effektiver bestückt und eine Überproduktion verhindert werden – Platz, Zeit und bares Geld werden dadurch gespart.

4 – Warte- und Liegezeiten

Durch den Einsatz von Smart Wearables werden Maschinenstörungen schneller erkannt und können somit auch schneller behoben oder teilweise ganz vermieden werden.

Beispielsweise bekommt ein Maschinenführer eine direkte Meldung auf seine Industrie Smartwatch, dass eine Maschine neues Material benötigt, da es fast leer ist. Dieser kann das Material direkt nachlegen bzw. nachbestellen, bevor es bei der Maschine aufgrund von fehlendem Material zum Stillstand kommt.

Das fehlende Material kann je nach Anwendungsfall mit intelligenter Wearable Kommunikationssoftware per Knopfdruck bei der Lagerhaltung bestellt werden. Das benötigte Material wird von der Lagerhaltung direkt an die betroffene Maschine geliefert – der Maschinenführer muss also nicht mehr selbst losziehen, um das Material zu besorgen.

Anhand der gesammelten Daten kann im weiteren Verlauf identifiziert werden, bei welchen Maschinen es öfter zu Problemen und somit zu Liegezeiten kommt. Dabei können je nach Integration der Smart Wearable Lösung auch die auftretenden Störungen und deren durchschnittliche Behebungszeit analysiert werden. Diese können dann ideal für Optimierungszwecke genutzt werden um Warte- und Liegezeiten langfristig zu minimieren.

5 – Bestände

Bestandsverändernde Prozesse und Vorgänge können mithilfe von Smart Wearables zentral und unveränderbar von Mitarbeitern dokumentiert, abgespeichert und abgerufen werden. Dadurch ist es möglich, einen genauen Überblick über den Ein- und Ausgang von Ressourcen und Beständen aus den Lagern zu behalten.

Es ist einfach und schnell erkennbar, welche bestimmten Ressourcen in welcher Menge für den Produktionsprozess wirklich benötigt werden. Die Lagerung von einem gewissen Sicherheitsbestand ist sinnvoll – allerdings sollte dieser nicht übermäßig hoch sein, da dies gleichzeitig mit hoher Kapitalbindung einhergeht und weniger Platz für andere wichtige Ressourcen im Lager bleibt.

Durch die gesammelten Daten, kann mit der Zeit immer genauer abgeschätzt werden, wieviel Sicherheitsbestand welcher Ressource wann am sinnvollsten ist, um eine optimale Bestandswirtschaft sicherzustellen.

6 – Nachbearbeitung / Ausschuss

Die Produktqualität ist ausschlaggebend für den Erfolg eines Unternehmens. Eine intelligente Smart Wearable Lösung vereinfacht und sichert die ständige Durchführung und unveränderbare Dokumentation von Qualitätskontrollen. Mangelhafte Produkte oder Teilprodukte werden schneller erkannt und können frühzeitig nachgearbeitet oder falls nötig aussortiert werden.

Qualitätskontrollen werden in der Hektik manchmal vergessen oder unsauber durchgeführt. Smart Wearables können so eingestellt werden, dass sie die Mitarbeiter beispielsweise jede 30 Minuten (individuell einstellbar) an die Qualitätskontrolle erinnern. Über Smart Wearables lassen sich die Kontrollen zudem digital festhalten und bei Bedarf analysieren.

So werden nicht erst am Ende der Wertschöpfungskette Qualitätsmängel entdeckt, sondern schon vorher.

7 – Falsche Technologien / Prozesse

Wenn Fertigungsverfahren komplexer sind als notwendig, liegt es oft an der Verwendung falscher Technologien oder Prozesse. Um diese Art der Verschwendung zu vermeiden können Smart Wearables, wie Industrie Smartwatches, genutzt werden. Diese können bspw. eingesetzt werden um einen bereits dokumentierten Prozess über die Smartwatch abzubilden, sodass sichergestellt wird, dass Prozessschritte jedes Mal genau gleich durchgeführt werden. Dafür können Schritt-für-Schritt Anleitungen über die Industrie Smartwatch abgerufen und jeder einzelne Prozessschritt kann bei Erledigung bestätigt werden.

Das Problem vieler Unternehmen ist, dass Sie sich an ihre bestehenden Prozesse und Technologien gewöhnt haben und schon fast ängstlich gegenüber Veränderungen sind. Auf lange Sicht kann es diesen Unternehmen nur schaden, nicht in die eigene Weiterentwicklung zu investieren.

Smart Wearables bzw. die dazugehörige Software ist eine Art Technologie, die in vielen Unternehmen bereits erfolgreich genutzt wird und in Zukunft weiter an Bedeutung gewinnen wird.

Sind Sie bereit Ihre Produktion aufs nächste Level zu bringen? Gerne besprechen wir Ihre individuellen Anwendungsfälle in einem kostenlosen Erstgespräch mit Ihnen.

Sie wollen persönlich mit uns sprechen?

Dann vereinbaren Sie einfach ein kostenloses Erstgespräch mit uns!

Ihnen hat der Blogbeitrag gefallen?

Dann melden Sie sich zu unserem monatlichen Newsletter an!